看创新样板工厂成果转化的硬核做法和成效

当实验室车间超强磁场诞生的一瞬间,金属零部件0.1秒成形,嵌入火箭后翱翔于太空;当永磁风力发电机转子完成整体充退磁动作,生产效率竟提高7倍,每年可减少数千万元的成本;当芯片在自主研发的载盘上“嗡嗡”转动时,那是在为我们的手机、电脑等智能设备高效运转保驾护航……

实验室成果转化为应用成果、服务产业需求时,科研人员在做什么?怎么做?日前,羊城晚报全媒体记者走进东莞松山湖材料实验室,探访创新样板工厂,通过具体的成果转化、应用案例,看实验室为成果转化“架一座铁索桥”的有益探索。

强磁场团队

3米直径金属板

0.1秒变火箭零件

在松山湖材料实验室一间宽敞明亮的厂房里,一台5米宽的巨大设备静静矗立着。这台像一个巨型压力锅的设备——是能在0.1秒内将直径3米的金属板瞬间成形的强磁场装置。

这项神奇的技术,正服务于航天领域“国之重器”。

“这台设备,可以在0.1秒内完成火箭储料罐出料口的一体成形。”松山湖材料实验室强磁场现场负责人周俊博士告诉羊城晚报全媒体记者,应用强磁场成形技术,火箭储料罐出料口从原来需要两到三个月的加工时间,缩短到一周内完成,并且一次成形,无须额外焊接。

这是怎么做到的?

原来,新技术通过瞬间释放的强磁场,产生洛伦兹力,可以在极短时间内完成成形,避免了传统工艺中的诸多问题。周俊说,正是这种超短时间的作用过程,使得团队成功克服了铝合金的高屈服强度难题,实现了大尺寸、复杂形状部件的精确加工。

这项技术不仅提高了生产效率,还显著提升了产品质量。周俊表示:“我们的技术最大程度减少了金属紧固件的数量,使整个部件受力更均匀,不会出现局部失效。这对火箭在大气层和太空之间往返时承受的巨大热应力至关重要。”

这项技术将在神舟系列载人飞船上得到应用。“我们为神舟飞船提供了液氧贮箱整底出料口的一体成形部件,”周俊透露,“这是火箭的关键部件,直接影响燃烧效率、航程和推力。”

永磁风力发电机

实现无磁组装再充磁

强磁场技术在新能源领域也找到了广阔的应用空间。强磁场团队开发的永磁风力发电机整体充退磁技术,彻底改变了传统的生产工艺。

“传统的永磁风力发电机生产过程中,需要先对磁极充磁,再进行组装。这个过程不仅耗时,而且因为相同磁极之间的互斥力,组装过程非常困难。”

强磁场团队研发的新技术,突破了这一障碍。周俊告诉记者:“我们的技术允许转子在无磁状态下完成组装,最后一步才进行整体充磁,大大提高了生产效率和安全性。”

这项技术在实际应用中,将永磁风力发电机转子的生产时间,从一周缩短到了一天,生产效率提高了7倍。更重要的是,它可以应用于风力发电机的全生命周期,包括生产、运行维护和退役后的回收再制造。“初步估计每年可以减少数千万元的生产成本。”周俊说。

弱磁环境下完成初诊

提高医疗资源利用率

在医疗领域,强磁场团队开发的弱磁成像技术正在为患者带来福音,低场强磁共振成像技术应用于医疗领域,可以在较弱的磁场环境下完成初步诊断。

“传统的核磁共振成像(MRI)需要很强的磁场,这会给患者带来较大的电磁辐射。”周俊解释道,“我们的技术可以在较弱的磁场环境下完成初步扫描,如果需要更精细的诊断,再使用传统的高场强设备。这不仅减少了患者受到的辐射,也提高了医疗资源的利用效率。”

这项技术特别适用于一些需要长期或频繁进行MRI检查的患者,如癌症患者的术后跟踪观察。它为医生提供了一个在不增加患者健康风险的情况下,更频繁进行检查的选择。

“新”对话

羊城晚报:电磁成形技术,经历了怎样的科研攻关过程?

周俊:我们团队,来自于华中科技大学国家脉冲强磁场科学中心,自2007年开始研究强磁场技术,经过十多年的积累,终于在多个领域取得了突破性进展。研究成果不仅应用于航天领域,还在风力发电(新能源)、磁共振成像(医疗)等多个前沿领域大规模使用。团队从最初承接国家973计划的电磁成形项目起,便开始了漫长的技术探索之路,技术的突破、转化应用都并非一蹴而就,而是凝聚了科研团队十余年的持续攻关。

羊城晚报:团队是如何从高校、实验室走向市场,捕捉产业需求,在实践应用中发挥作用的?

周俊:我们是一步一个脚印走过来的,例如,在高校实验室阶段,团队已经实现了1米、1.3米直至1.5米级别构件的成形。然而,要实现像航天领域所需的3米以上大尺寸构件制造,高校的配套设施和资源已难以满足需求。大型构件的加工需要强大的科研能力支撑,这不仅包括充足的经费保障,还需要专业的场地和实验室配套设施。这里特别要感谢松山湖材料实验室,为我们团队提供了将基础研究转化为实际应用的平台。这里的环境非常有利于科技创新,而且允许科学家尝试从实验室走向市场,虽然这个过程充满挑战,但也充满机遇。正是在这样的背景下,团队最终突破了产业化应用的瓶颈,实现了从实验室技术到航天领域实际应用的跨越。

羊城晚报:您如何看待科研人员,不仅要埋头在实验室做研究,还要将成果应用于产业、服务于民生的举措?

周俊:作为科研工作者,我们的视野不能仅限于科研价值,更要着眼于经济效益,能为国家的科技发展作出贡献,本身就是一种巨大的价值和荣誉。我们希望在松山湖材料实验室这样的创新平台上,科研人员能将更多实验室的创新成果转化为推动产业发展的强大动力。

高效晶硅电池团队

研发CVD载盘检测仪

将检测时间缩至5分钟

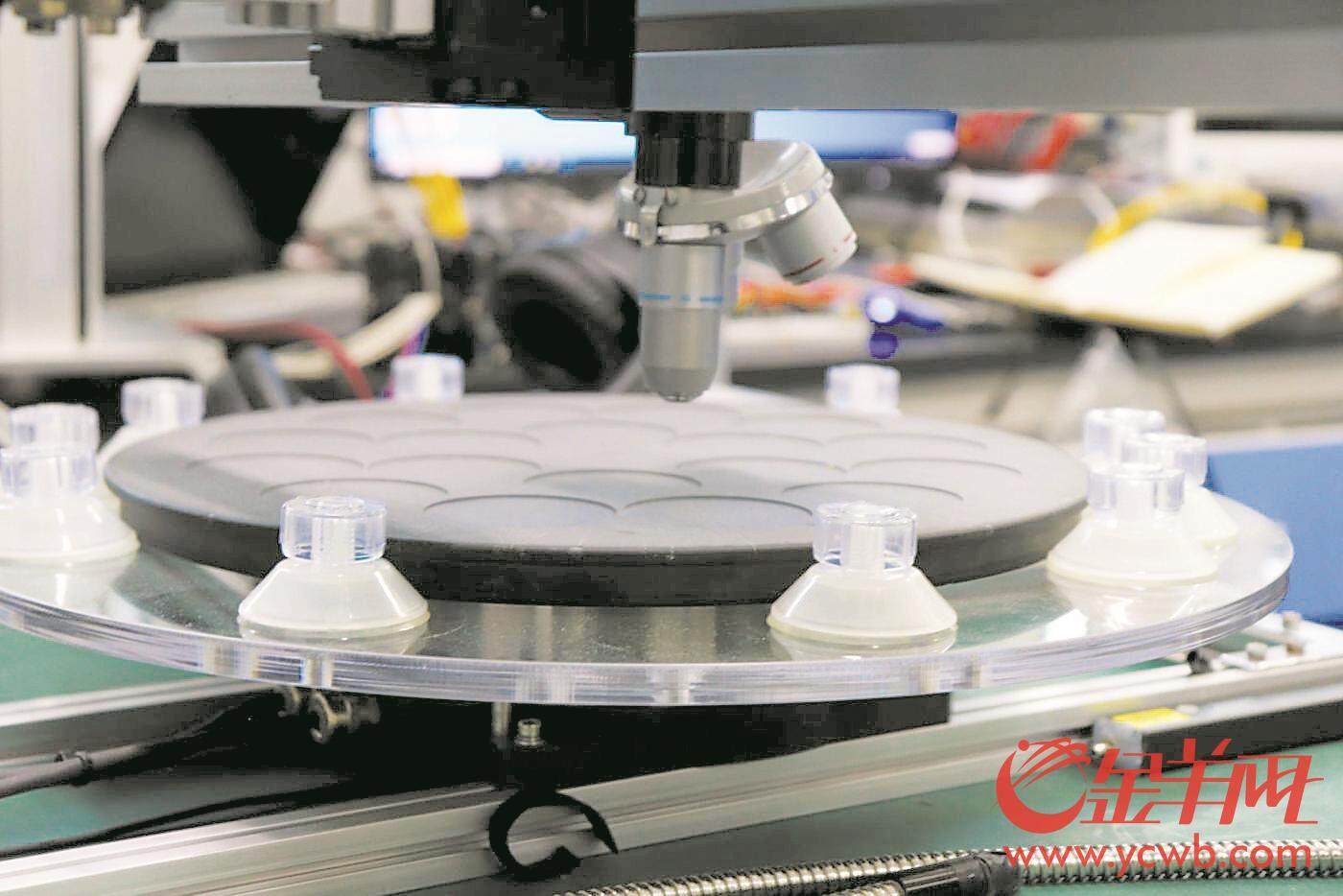

在松山湖材料实验室洁净度达到百级的实验室里,一台造型简约的检测设备正对晶圆载盘进行扫描。设备发出轻微的“嗡嗡”声,红色激光在载盘表面来回扫描,几分钟后,屏幕上呈现出载盘表面的三维形貌图像,红蓝相间的色彩直观地展示着表面的微观起伏……

这台由高效晶硅电池团队设备部门自主研发的设备,将目标产品的检测时间从传统的5小时缩短至5分钟。

在半导体领域,检测设备的重要性往往被低估。然而,正是这些看似不起眼的设备,却往往成为制约产业发展的瓶颈。

团队自主研发的CVD载盘检测仪就是一个典型案例。这种设备主要用于检测芯片生产过程中的关键载具——CVD载盘的质量。“这个载盘就像是芯片的‘摇篮’。”松山湖材料实验室高效晶硅电池团队设备部门负责人邓罗泉拿起一个圆形的载盘解释说,“晶圆在生产过程中要放在这个载盘上。如果载盘有裂纹或缺陷,可能导致整炉晶圆报废,造成巨大的损失。”

邓罗泉说,“通过我们的设备,企业可以及时发现问题,预测载盘寿命,实现精确管理。这不仅提高了生产效率,也降低了生产成本。”

CVD载盘检测仪虽然推出时间不长,已经交付8台,另有十余家企业正在洽谈合作,售价比国外同类产品便宜一半不止。采购企业包括多家半导体行业龙头。团队计划明年将CVD载盘检测仪的销量提升到15-30台。

新型光伏检测设备

解决业内检测瓶颈

团队自主研发的新型光伏检测设备,通过创新性的单面光检测技术和先进算法,解决了行业内长期存在的检测瓶颈问题。邓罗泉介绍,目前此类设备已有近百台售出,服务于光伏产业的质量控制。

“传统的检测方法,只能进行单点或规则样品的检测,面对不规则碎片时稳定性较差。”邓罗泉介绍说,“我们的团队通过持续攻关,开发出了一套创新的检测方案。利用单面光源配合先进算法,不仅扩大了检测面积,还提高了精确度。”

这项技术已经得到行业认可,实验室与光伏龙头企业通威集团等建立了合作关系。在产业化过程中,工程团队对设备进行了进一步优化,实现了快速、精确的大批量检测能力。

“在制造初期就能发现不合格产品,避免其流入下游工序,既节省了原材料,也降低了后期返工成本。”他举例说,如果不合格的太阳能电池板流入终端市场,不仅会影响用户体验,还会损害企业声誉。

值得注意的是,团队开发的检测设备都实现了高度自动化、智能化。设备还配备了故障自动报警系统,可以24小时不间断工作,保证检测质量的一致性。

“新”对话

羊城晚报:是什么样的力量吸引您来到松山湖材料实验室,做基础研究和成果转化工作?

邓罗泉:这边的理念比较先进,在这里,我们既会研究一些基础科学的理论,同时落地到产业端。这里的工作氛围也非常好,扁平化管理,而且我们团队负责人杜小龙研究员经常鼓励大家提想法,大胆去实践,带领我们团队做出了许多成果。

羊城晚报:您是如何看待科研成果转化工作的?

邓罗泉:我觉得很有意义。我们做的工作,不仅是发论文,更重要的是做技术落地,让它真正服务于产业发展和民生需求。曾有企业找到我们,希望我们针对他们的需求做一个设备,我们立即立项,三个月就给他们做出了一个初步样机,他们使用后非常满意,客户反馈说,觉得我们确实是能做事的,我们也很开心能发挥自己的力量。

羊城晚报:从需求端到研发端再到生产端链条,整个的环节你觉得有障碍吗?

邓罗泉:创新样板工厂,整体科研转化环节还是很顺畅的。我们不缺技术,也不缺成果,我们有很多产品设备或者能做许多设备,但产业端往往不知晓,我们科研人员对技术成果的宣传其实还是少了一些,希望能有更多的渠道,将我们的成果推广。

策划/林洁 黄丽娜 侯恕望

统筹/黎秋玲 宋金峪

文字/羊城晚报全媒体记者陈晓楠 黎秋玲 通讯员 李颖瑜

图片、拍摄、剪辑/实习生 李安宇

【羊晚政见】

从“书架”到“货架”,有啥秘诀?

学以致用,研以致远。科技成果转化是公认的世界性难题。成立于2018年的松山湖材料实验室创新样板工厂,截至2024年12月,孵化成立产业化公司38家,成为地方培育新材料领域高新企业的重要力量。实验室产业化公司销售额、融资额逐年攀升,其中20个项目融资超10亿元、市场估值超50亿元。在这里,“书架”与“货架”之间相互促进,墙里结果,内外飘香,探索形成了科技成果转化的“松山湖模式”。

从“书架”到“货架”,“政策沃土”育梦想。松山湖材料实验为创新样板工厂搭建了“科学研究—技术攻关—工程应用—产业发展”一体化的研发与转化平台,有产业链供应链相匹配的创新链条,有一系列高含金量的政策措施,为科技成果落地转化“架桥铺路”。“政策沃土”加持,在这里,有应一线产业需求,解决行业痛点、瓶颈的“刚需”产品;也有长年累月,将单一产品做到极致,坐拥黄金赛道的“国之重器”。

从“书架”到“货架”,核心技术握在手。纵观应用广泛、受市场追捧的产品,背后都有一个共同特点,即掌握关键核心技术,攻克关键核心技术,特别是能解决“卡脖子”问题。从芯片、到光伏、再到航天航空领域,针对系列国计民生的科研难题,日日行,不怕千万里;时时做,无惧千万难。不仅做到“人无我有”,也追求“人有我优”。

从“书架”到“货架”,“多重身份”齐上阵。在创新样板工厂里,很多人是教授、是研发者,也是企业经营管理者,他们在实验室里披星戴月,也在市场浪潮中摸爬滚打,既做得了基础研究,也瞄准了应用,还能在市场中折腾。他们积极挖掘科技成果的应用方向和市场需求,攻克一项项技术,完成一件件机器装备,或大或小、色彩斑斓的梦想,在不弃微末、不舍寸功中开花结果,在日复一日、一点一滴的坚守中逐渐可感可及。

时间新故相推,实干接续发力。创新的赛道向每个人敞开,向新图强,谁都可以跑出属于自己的一棒。

羊城晚报全媒体记者 黎秋玲